先我们要了解焊接后气泡产生的原理,根据产生原理设计改善对策;如果焊接后我们看到锡点内有白色或者淡灰色的圆的那就是焊接后产生的气泡,这些气泡对我们电子产品的可靠性有非常大的影响。QFN、LGA焊点空洞要求越来越高,因为空洞的出现不仅影响散热表现,还影响到焊点的强度、延展性、蠕变和疲劳寿命等机械性能,那么降低其空洞率就更显重要。

一.焊接气泡产生的原因:

- 工艺参数,炉温温度过高,温度超过制程界限。对于这种特殊元件我们应该定制专用的炉温曲线。

- 恒温时间不够,元件焊盘和PCB焊盘没有得到充分润湿。

- 锡膏品质,锡膏回温时间不足,锡膏中存在水分过炉时由于水汽无法排除导致锡球内有气泡甚至会产生锡珠不良;因此我们锡膏回温一定要回温够4H

- 锡膏助焊剂过多,助焊剂过多也会产生气泡;我们可以采取使用助焊剂少一点的锡膏进行验证。

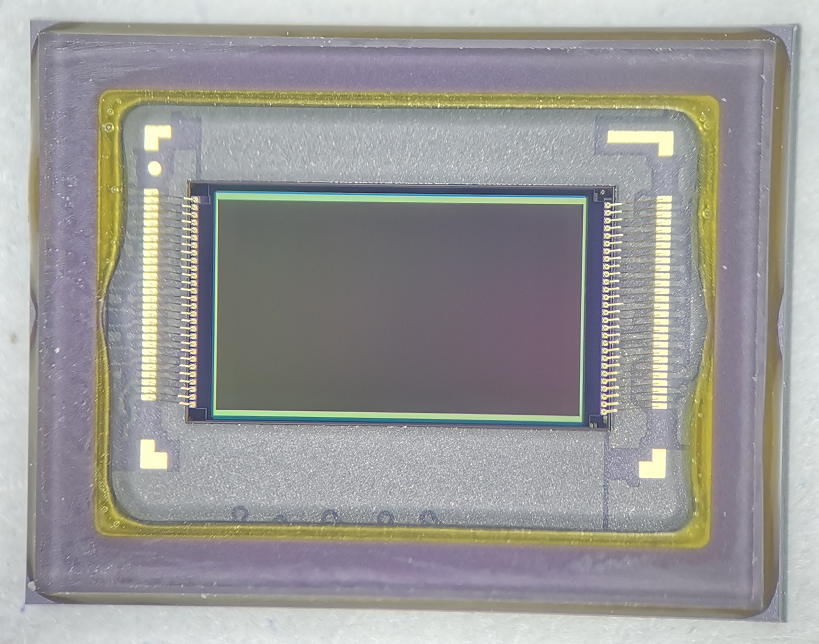

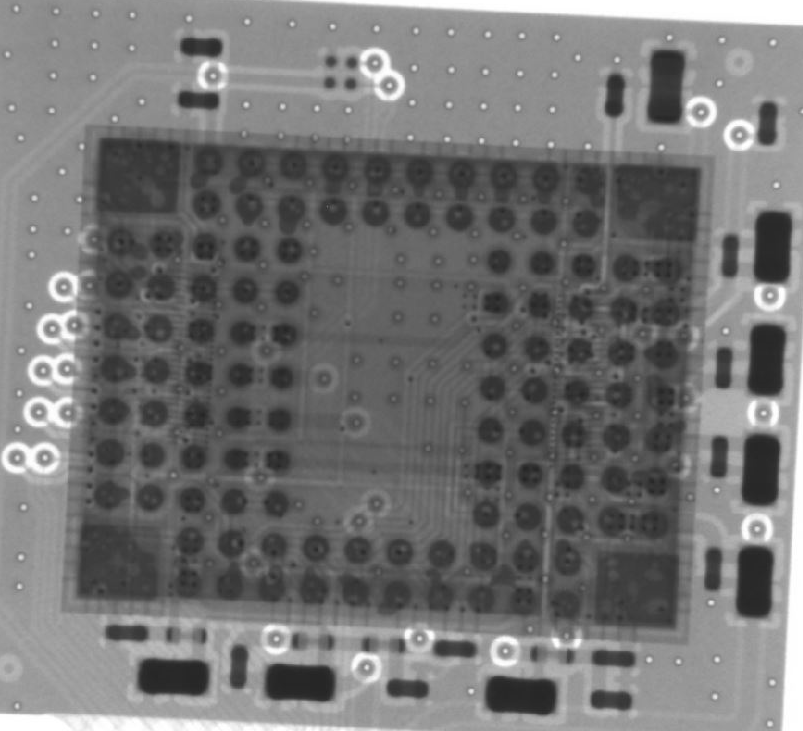

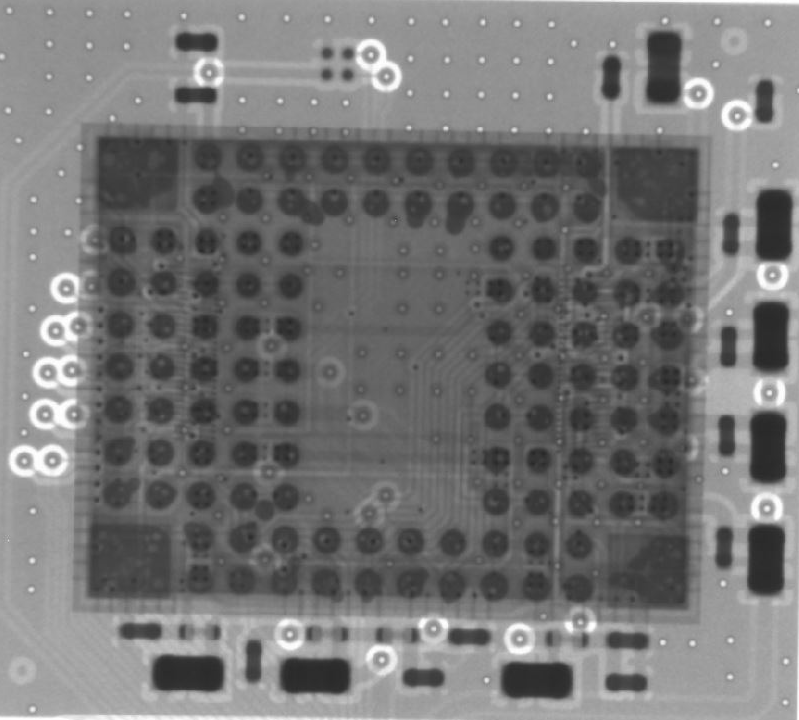

二.LGA空洞

(俗称气泡)是在LGA焊盘制作过程中产生的缺陷,通常在焊接过程中会产生焊接难度和质量问题。以下是一些解决LGA空洞的方法:

1. 设计优化:通过优化LGA焊盘结构和布局,减少焊盘之间的空隙,可以有效减少LGA空洞的发生。

2. 工艺控制:通过精细的焊接工艺控制,尤其是焊接温度和时间的控制,可以避免或减少LGA空洞的发生。

3. 材料选择:选择高质量的LGA焊盘材料,可以减少LGA空洞的发生。

4. 质量检测:在生产过程中实施严格的质量检测流程,可以及时发现和排除LGA空洞等质量问题。

二.解决方案

主要从这几方面进行解决:

- 钢网开孔设计,中间接地焊盘可以参考四宫格.六宫格.九宫格开孔设计。面积按照40%开。可以有效降低气泡的产生;这个只是是参考,采用的话根据实际情况开刻。

- 炉温优化,尽可能使用10温区回流炉进行生产,恒温时间设计尽可能接近上限。

© 版权声明

THE END

- 最新

- 最热

只看作者