SMT(表面贴装技术)组装制造在电子行业的不断应用和不断增加,使得性能和可靠性成为人们对电子产品的核心关注点。SMT组装制造质量不仅代表制造车间的水平,更是电子产品长远发展的保障。为了切实保证产品的性能,使制造过程合理化、规范化、规范化,必须建立与实际制造要求相适应的合理、有效的过程控制体系。SMT组装制造必须从严格的过程控制开始,过程控制在整个制造过程中起着基础性的作用,有效的控制能够及时暴露质量问题,最大限度地减少不良品的产量,避免因不合格而造成的经济损失。因此,在SMT组装过程中进行过程控制措施具有重要意义。SMT组装工艺主要包括三个步骤:焊膏印刷、元件贴装和回流焊接。每一步都必须实施过程控制措施,以获得高可靠性。

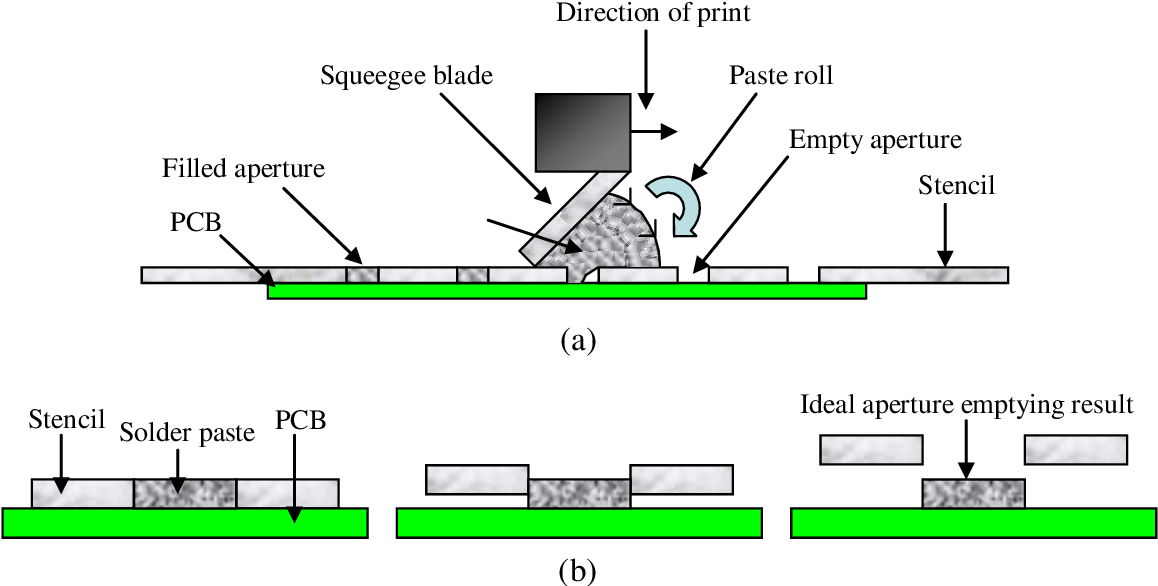

焊膏印刷过程控制措施

PCB 质量控制;锡膏印刷前应对所有批次的PCB进行抽样检验,检查项目应该包括:

- PCB是否发生变形

- PCB焊盘是否发生氧化

- PCB表面是否有划痕、短路、露铜现象

- 印刷是否均匀光滑

在对PCB性能进行过程控制的过程中,自始至终都应该给予足够的重视。首先,拿起PCB板时必须戴上手套。其次,目视检查时,肉眼与被检查板材的距离应在30cm至45cm范围内,角度约为30°至45°。检查时应轻拿轻放PCB板,避免碰撞或跌落,不得堆放或直立,以免电路被切断。同时,应检查板上的定位孔,以确保模板开口与 PCB 上的焊盘兼容。

锡膏的印刷和储存:

在SMT组装过程中,必须严格监控焊膏的有效性,以保持其高可靠性。过期的焊膏不得使用,购买的焊膏应存放在冰箱的冷柜中。未覆盖的焊膏必须在一周内使用。在锡膏涂抹过程中,车间温度应控制在25℃左右,RH(相对湿度)应控制在35%至75%以内。暂时不用的焊膏应远离车间放置,以免与正在使用的焊膏混合。当“新”焊膏必须与“旧”焊膏混合时,混合比例应为3:1。

锡膏印刷中的一些控制措施,成功的锡膏印刷应符合以下要求:

- 锡膏印刷应该完整无缺陷

- 没有发生桥接

- 印刷厚度应均匀光滑

- 焊盘上不会出现翻边沿

- 印刷时不会出现偏差

如果发现锡膏印刷不完整,应调整PCB板、钢网和刮刀使其完整。如果焊膏印刷时发生桥接,应以最细间距检查芯片,通常是BGA、QFN等器件。如果锡膏印刷不均匀光滑,应调整刮压力。如果在焊盘处发现翻折边缘,则应检查模板开口以确保没有阻塞。如果发现锡膏印刷出现偏差,应及时调整钢网位置。

芯片贴装过程控制措施

贴片机作为SMT组装制造中的关键设备,能够通过吸附、移动、定位、放置等一系列动作,将元件快速、准确地贴装到相应的焊盘上。

贴片要求要求应该满足以下几点:

- 应保证所有SMD(表面贴装器件)得到充分且正确的使用

- 编程要准确编辑,使相应参数符合编程要求

- SMD与馈线要准确结合,避免错误再次发生

- 贴片前应准确调试贴片机,SMT组装过程中出现故障应及时处理

chip元件贴装缺陷的解决方案

贴片机结构复杂,由传动机构、伺服系统、识别系统和传感器等组成。芯片安装时容易遇到不同的缺陷,下面是一些预防控制的措施:

分析贴片机的工作时序,了解各传动部分之间的逻辑;

- 设备运行过程中,可以通过奇怪的声音得知缺陷的位置、环节和程度

- 缺陷发生前应明确操作流程

- 应明确缺陷是否发生在贴装头、吸嘴等固定位置

- 应澄清缺陷以确定缺陷是否发生在元件供料器或SMD处

- 应研究缺陷冗余以确定其是否发生在特定数量或时间

SMT贴片机作为高密度电子设备,负责SMT贴片,应每天进行检查,以使其顺利进行组装制造。

回流焊接过程控制措施

回流焊是指气体通过内循环流动达到高温,使SMC、SMD粘接在PCB上的过程。

回流焊应符合以下要求:

- 应设定合理的回流焊温度曲线,并定期进行实际测试;

- 回流焊过程中,回流焊方向应符合PCB设计;

- 回流焊过程中应避免传送带振动。

对锡膏而言,较高的金属氧化物含量总是导致较高的金属粉末之间的结合电阻。此后,锡膏、焊盘和SMD之间会出现润湿性不足,从而降低其可焊性。据总结,焊球的出现与金属氧化物成正比。因此,焊膏中的氧化物应严格控制在0.05%以下,以防止锡球的产生。回流焊结束后,可以通过以下几个方面的检查来判断焊接效果:

- 查看元件上的焊接部分是否完整

- 确认焊点表面是否光滑

- 看焊点是否呈半月形

- 判断PCB表面是否有残留物

- 通过显微镜观察是否发生桥接和冷焊

回流焊过程中可以随时应用和修改灵活的温度曲线,以适应环境和产品性能的不同变化

以上为质量控制最重要的关键环节,仅代表个人观点。大家也可以在下方评论,给出更优秀的控制方法和过程。

暂无评论内容