一、问题描述

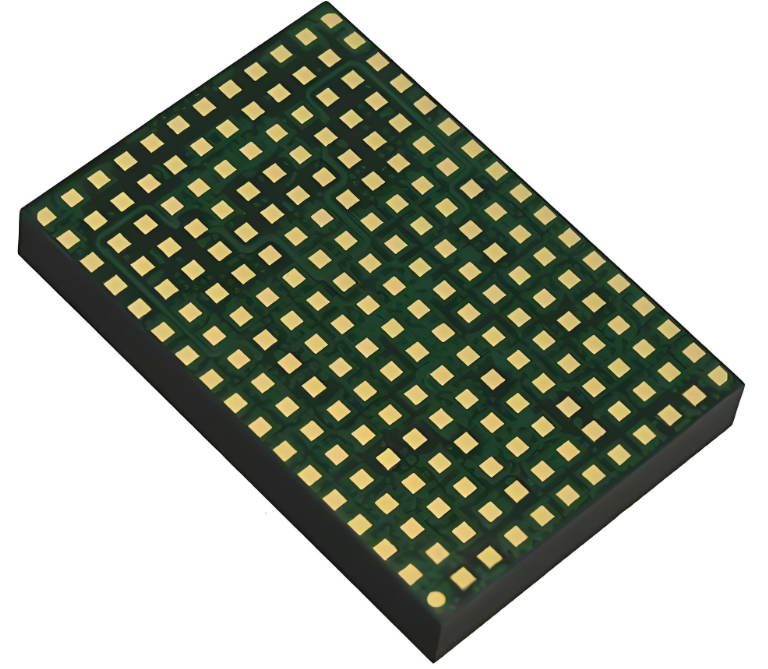

客户反馈LGA封装器件存在开路不良,X-ray检测未发现明显异常,怀疑存在锡裂(Crack)导致电气连接失效。

二、初步分析方向

-

潜在失效模式

- 微裂纹(Micro-crack)位于焊点内部或界面

- 焊料与焊盘/封装IMC(金属间化合物)层断裂

- 机械应力导致的焊点疲劳失效

-

关键影响因素

- 热应力:回流焊冷却速率、温度梯度

- 机械应力:分板、组装压力、运输振动

- 材料兼容性:焊料合金、PCB与LGA封装CTE匹配性

- 工艺缺陷:焊膏印刷量不足、空洞(Void)聚集

三、详细分析步骤

1. 失效确认(FA分析建议)

-

切片分析(Cross-section)

对失效样品进行垂直/水平切片,染色渗透后观察裂纹路径(建议优先选择开路点位)。

重点关注:裂纹是否沿IMC层扩展、焊料晶界断裂、空洞分布。 -

SEM/EDS分析

扫描电镜观察裂纹微观形貌,能谱分析裂纹处元素成分(排查污染或氧化)。 -

红墨水试验(Red Dye Penetration)

浸泡后拆解LGA,观察染料渗透路径,确认裂纹连通性。

2. 工艺参数核查

-

回流焊温度曲线

- 冷却速率>4℃/秒可能导致热应力骤增(SAC305建议≤3℃/秒)

- 恒温区时间不足(导致助焊剂未完全挥发,残留物引发脆性断裂)

-

钢网设计验证

- LGA焊盘开口比例(推荐面积比≥0.66,避免焊膏量不足)

- 阶梯钢网是否应用(针对局部厚度的补偿设计)

-

焊膏性能

- 合金类型(高银焊膏抗疲劳性更优,但成本增加)

- 助焊剂残留物吸潮性(可能降低机械强度)

3. 设计兼容性评估

-

CTE匹配性计算

PCB(FR-4 CTE≈14-18 ppm/℃)与LGA封装(陶瓷/塑封CTE差异)的膨胀系数差异。

风险点:温度循环中CTE失配导致剪切应力积累。 -

焊盘设计

LGA焊盘尺寸与器件焊球匹配性(过大焊盘易导致焊料铺展不均)。

4. 应力来源排查

-

组装过程应力

- 分板方式(V-cut vs. 铣刀,机械分板易导致PCB变形)

- 螺丝锁附顺序与扭矩(局部挤压导致LGA受力)

-

环境测试建议

- 执行温度循环测试(-40℃~125℃,500次循环)验证可靠性

- 机械振动测试(按ISTA 3A标准模拟运输条件)

四、临时对策与长期改善方案

临时对策(快速响应客户)

-

回流焊优化

- 降低冷却速率至2-3℃/秒,增加焊点塑性变形能力

- 延长恒温区时间(120-150秒),确保助焊剂充分挥发

-

应力缓冲设计

- 在LGA周围点胶(Underfill)或增加支撑结构

长期改善方案

-

材料升级

- 采用SAC307(Ag 3.0%, Cu 0.7%)替代SAC305,提升抗疲劳性

- 选用低收缩率PCB基材(如IT-180G)

-

设计优化

- 增加LGA焊盘阻焊定义(SMD焊盘改为NSMD,提升焊点高度)

- 优化钢网开口(采用内凹型设计,减少四角应力集中)

-

检测加强

- 引入3D X-ray断层扫描(CT检测)排查微裂纹

- SPI增加焊膏体积CPK监控(目标CPK≥1.33)

五、报告结论

当前开路不良高度疑似由热机械应力导致的微裂纹引起,需通过切片分析确认失效模式。建议优先优化回流焊冷却速率与组装应力管控,同步启动材料兼容性验证。

附:后续行动计划

- 提供FA分析模板供客户参考

- 48小时内输出回流焊参数优化方案

- 安排CTE匹配性仿真分析(需客户提供封装材料数据)

© 版权声明

THE END

暂无评论内容