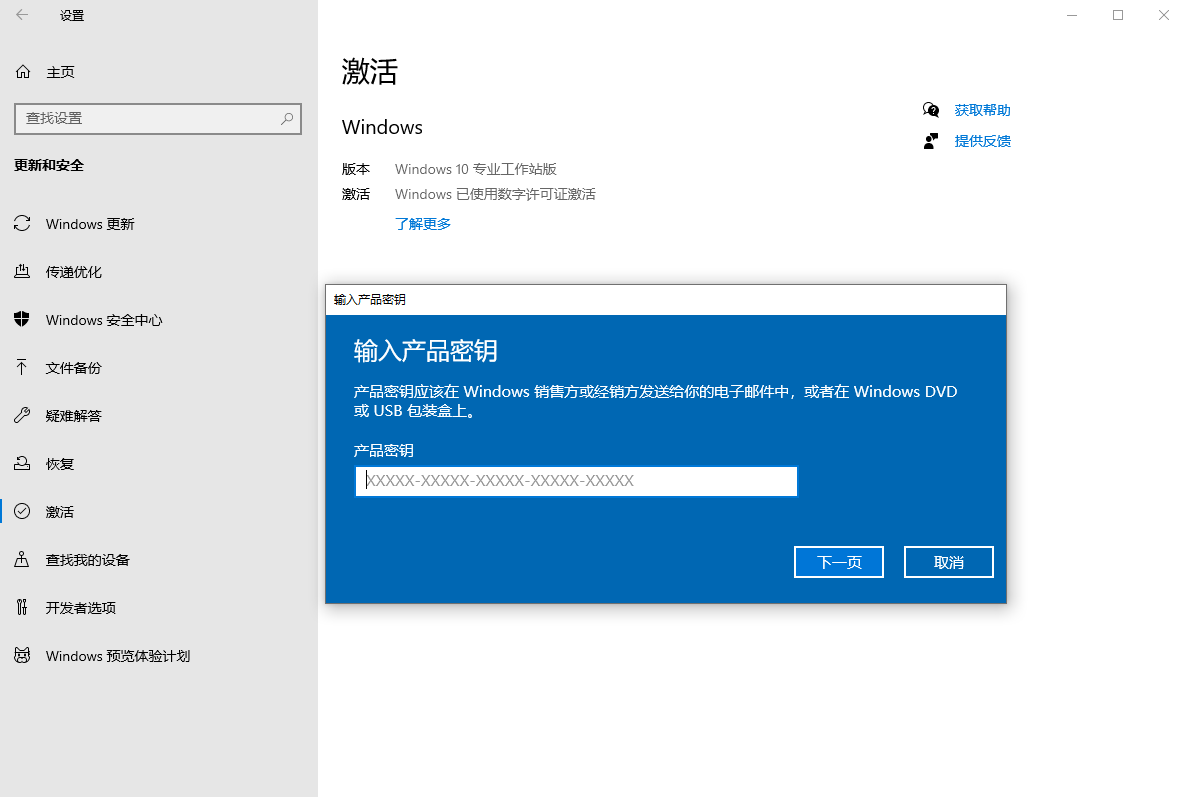

在电子制造的星辰大海之中,SMT(Surface Mount Technology, 表面贴装技术)工艺如同指引航向的灯塔,将微小的元器件精准安置于电路板上。然而,在这精密且复杂的程中,时而会出现一些不和谐之音——诸如“冷焊”的问题便是其中之一,严重影响到电子产品的可靠性,如下图1为冷焊,图2为焊接OK的

(图1)

(图2)

冷焊现象及其危害

冷焊,指的是在回流焊接过程中,由于热量传递不足或者物料分布不当导致的部分或全部焊点未能充分熔化与结合的现象。其结果往往是连接强度降低,电气性能不稳定,并埋下早期失效的风险;严重者甚至会导致产品直接报废,给生产带来巨大损失。

主要原因剖析

- 加热不足: 回流曲线设计不合理或是热风喷嘴损坏等造成局部温度不够。

- 锡膏使用不当: 锡膏搅拌不到位、存放时间过长或受到污染都可能导致合金成分变化进而影响润湿性。

- PCB预热不足: 预热阶段对去除潮气和稳定组件来说至关重要,如果此环节缺失则可能产生冷焊。

- 组装密度高引起的散热问题: 在高密PCBA上,部分区域因相邻零件阻挡而导致热量分配不均。

- 材料兼容性差: PCB材质与某些特殊元件脚材可能出现物理化学相容性不佳的情况。

有效解决方案

针对上述原因,我们可以采取如下策略:

- 优化回流曲线: 根据不同批次的原料和具体产品的特性调整温度设定。

- 严格管控锡膏质量: 规范存储条件并定期检验供应商提供的样品。

- 强化预热过程: 适当延长预热时间以确保足够驱寒暖身效果。

- 改进设备维护: 定期检查保养发热部件如热风喷嘴,保证良好的传热效率。

- 合理布局减低屏蔽效应: 对于高密PCBA采用分区加热或其他减少遮蔽的设计方案。

- 选用适宜基材: 咨询专家建议根据实际需要选择导热性能好的覆铜板。

预防措施

为了防止冷焊的发生,重要的是建立一套全面的质量控制体系:

- 制定标准化操作流程(SOP): 明确每个工序的操作标准与监控要点。

- 加强员工培训教育: 提升工作人员对于工艺参数敏感性和异常情况判断力。

- 引入在线检测系统: 使用AOI (Automatic Optical Inspection) 和X-RAY等工具及时发现潜在缺陷。

- 增强供应链管理: 紧密跟踪原材料供货商品质表现,保持来料一致性。

分析总结

综上所述,要避免冷焊这一暗礁需从多方面着手:既要有科学合理的工艺设置也要有严格的生产管理和卓越的人才队伍支持。只有这样,我们才能在这片由微观粒子构筑的海洋里航行得更远,创造出更多可靠电子产品,满足这个信息时代的无限期待。让我们一起致力于提高每一个细节的完美度,铸就高品质的产品基石

© 版权声明

THE END

暂无评论内容