今天我们来剖析一份关于SMT元件立碑客诉异常的8D报告。随着电子产品的小型化、集成度越来越高,表面组装技术(Surface Mount Technology, SMT)已成为电子制造领域的主流工艺。然而,在这个高度自动化的生产过程中,出现了一种不容忽视的问题,SMT元件立碑现象。此问题不仅影响产品的外观质量,还能导致电气性能不稳定甚至失效,进而引发客户投诉。

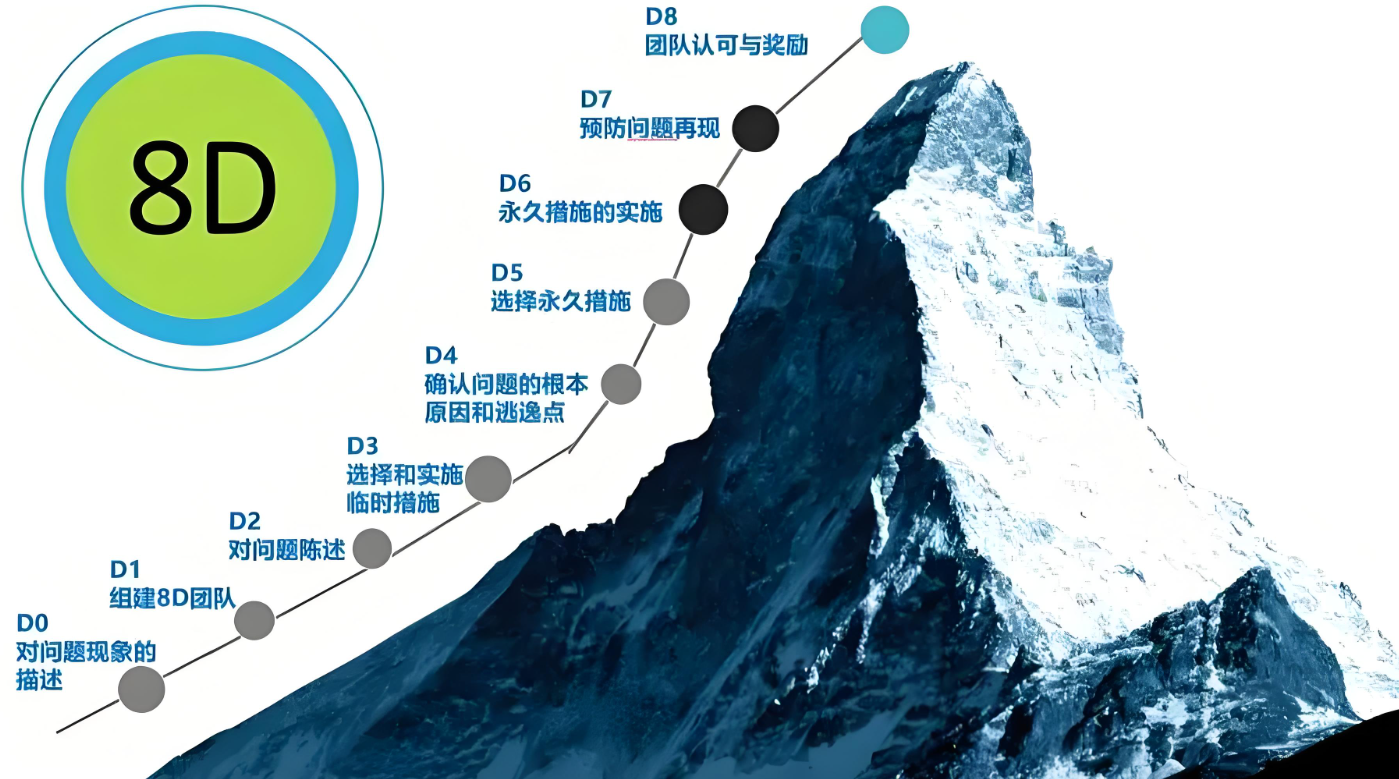

本文将通过一个具体的案例分析,探讨针对SMT元件立碑客诉异常的处理过程,并提出预防与改善措施。我们将采用8D问题解决方法来系统地展开讨论这一复杂议题

事件背景

在某次批量生产中,客户反馈部分产品存在明显的立碑现象,导致产品质量不合格。为了解决该问题并防止类似情况的发生,我们立即启动了8D团队解决问题的过程。

详细调查 (D1-D3)

数据收集及初步分析;首先,对受影响的产品进行了详细的检查并对相关的生产数据进行统计分析。结果表明,故障发生率较高且集中在特定类型的元器件上。

现场观察与实验验证;随后深入生产线现场,仔细观察了整个贴装流程,并着重研究了涉及的设备参数设置以及材料属性等可能的影响因素。同时进行了多次重复试验以确认所观测到的现象是否具有重现性。

原因分析 (D4)

基于前期的数据和实地考察,运用因果图、FMEA等工具,深入挖掘根本原因:

- 设备参数不适宜;

- 材料质量问题;

- 操作人员技能不足或操作不当;

- 生产环境不符合要求等因素均被纳入考虑范围之内。

临时对策 (D5)

为了尽快控制住问题不再扩散,实施了一系列临时应对措施:

- 对所有可疑批次物料暂停使用;

- 调整相关生产设备至推荐的工作区间;

- 加强员工培训,确保正确理解和执行作业指导书;

- 改善车间温湿度管控等手段优化生产环境。

根本原因消除 (D6)

依据根本原因分析的结果采取相应的永久性纠正措施:

- 更新了不良物料的筛选标准;

- 升级了设备维护计划保证其长期稳定性;

- 引入更严格的员工绩效考核制度促进技能提升;

- 实施了更为细致的环境监测和调控程序。

预防再发生策略 (D7)

构建长效机制避免未来同类问题再次发生包括但不限于以下几点建议:

- 定期回顾并更新现有的生产工艺规范;

- 开展周期性的设备校验工作保障准确性;

- 提升供应商质量管理能力减少源头风险;

效果验证 (D8)

经过上述一系列改进后,必须持续监控效果并记录下来以便复查。要确保已经实现稳定的改进并且符合客户的品质需求

客诉异常教训结论

此次经历提醒我们必须时刻保持警惕并准备好迅速响应任何突发事件。只有不断地完善我们的管理体系并通过先进的技术和严谨的态度相结合才能打造出高品质的产品满足客户需求。

通过对这次SMT元件立碑客诉异常的完整8D报告流程我们可以看到团队合作的力量以及不断学习进步的重要性。这不仅是对于当前问题的一个完美解答更是对未来潜在挑战的一种有力回应!

8D报告由来

8D最早是美国福特公司使用的经典质量问题分析手法。二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”TOPS(Team Oriented Problem Solving)。当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

8D项目

Discipline 1. 成立改善小组(Team Establish )

Discipline 2. 描述问题(ProblemDescription)

Discipline 3. 暂时性的对策(防堵对策) (Containment Actions)

Discipline 4. 原因分析及验证真因(Rootcause)

Discipline5.纠正对策(Corrective Action)

Discipline6. 改善问题并确认最终效果(Implement Permanent Corrective Actions)

Discipline 7. 预防再发生及标准化(PreventionRecurrence)

Discipline 8. 恭喜小组及结案(Check and Congratulate the team)

- 最新

- 最热

只看作者